Čo robí rúrový žíhací pocínovací stroj vo výrobe

A Trubicový žíhací pocínovací stroj je súvislá linka, ktorá zmäkčuje (žíha) kovovú rúrku alebo drôt a potom nanáša kontrolovaný cínový povlak na zlepšenie spájkovateľnosti, odolnosti proti korózii a výkonu elektrického kontaktu. Najčastejšie sa používa pre medené a medené rúry/drôty v HVAC, automobilovom priemysle, elektrických zväzkoch a zostavách výmenníkov tepla, kde sa vyžaduje konzistentná ťažnosť a stabilný, zmáčateľný povrch.

Hodnota je v opakovateľnosti: krok žíhania stabilizuje mechanické vlastnosti, zatiaľ čo krok pocínovania poskytuje jednotnú povrchovú úpravu, ktorá znižuje oxidáciu a zlepšuje výťažnosť spájania. Keď je linka správne vyladená, dokáže udržať mechanický stav aj kvalitu náteru v rámci úzkych procesných okien pri priemyselnej priepustnosti.

Typický tok procesu linky a kde začínajú chyby

Sekvencia od konca do konca

- Výplata a vyrovnávanie (kontrola napätia trubice/drôtu)

- Predčistenie / odmasťovanie (odstráňte oleje a zvyšky po ťahaní)

- Žíhanie v rúrovej peci (doba zotrvania pri teplote v kontrolovanej atmosfére)

- Aktivácia / tavenie povrchu (podporuje zmáčanie cínu, potlačuje oxidy)

- Pocínovanie za tepla (utieranie cínového kúpeľa/ovládanie matrice na nastavenie povlaku)

- Chladenie a opláchnutie/sušenie (zmrazenie náteru, odstránenie zvyškov)

- In-line kontrola (ak je to vhodné, iskrová skúška, výhľad, odber vzoriek hrúbky)

- Naberanie / navíjanie a označovanie sledovateľnosti

Kontrolné body s vysokou pákou

Väčšina zlyhaní povlaku má pôvod: nedostatočné čistenie alebo prostredie pece bohaté na kyslík vytvára oxidové filmy, ktoré tok nedokáže spoľahlivo prekonať. Praktickým pravidlom je, že príprava povrchu a kontrola atmosféry poháňajú viac ako polovicu stability cínovania , zatiaľ čo teplota kúpeľa a utieranie primárne dolaďujú hrúbku a konečnú úpravu.

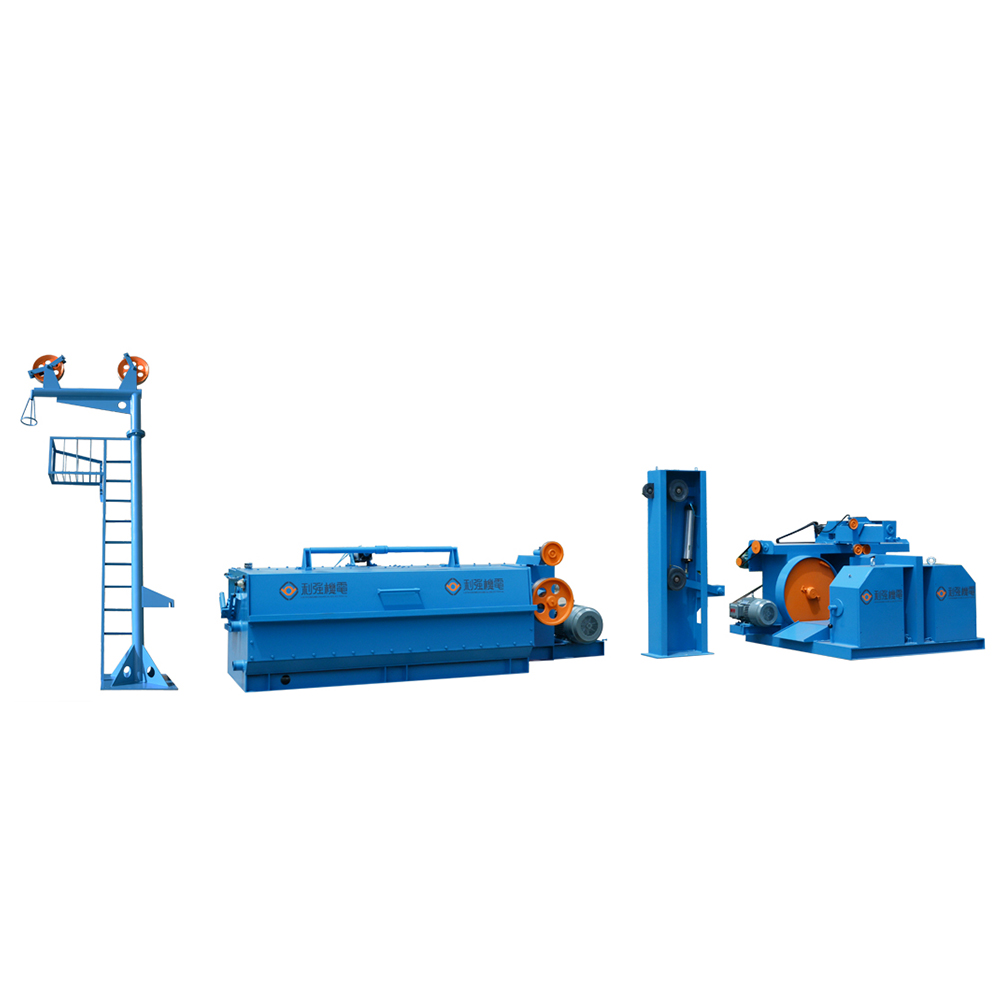

Architektúra stroja: základné moduly a vplyvy výberu

Rúrková žíhacia pec

Pec má typicky konštrukciu typu rúrka v rúre s vyhrievanými zónami a ochrannou atmosférou (často dusík, niekedy zmesi dusík/vodík v závislosti od citlivosti na oxid). Medzi kľúčové položky výberu patrí dĺžka ohrevu (nastavuje zotrvanie), ovládanie zóny (zlepšuje rovnomernosť) a tesnenie (znižuje prenikanie kyslíka).

Sekcia cínovania

Pocínovanie za horúca využíva kúpeľ roztaveného cínu, zvyčajne spojený s tavením a kontrolovanou metódou stierania (stieracie podložky, vzduchové nože alebo matrice na úpravu veľkosti) na stabilizáciu hrúbky povlaku. Riadenie kúpeľa (odstraňovanie nečistôt a kontrola kontaminácie) je primárnym determinantom povrchovej úpravy a spájkovateľnosti.

Ovládanie pohonu a napätia

Nepretržité rúrkové spracovanie je citlivé na napätie: nadmerné napätie môže natiahnuť mäkký žíhaný materiál; nízke napätie môže spôsobiť vibrácie a nerovnomerné ponorenie/stieranie. Šnúra so synchronizáciou napätia a rýchlosti v uzavretej slučke je materiálne jednoduchšia na kvalifikáciu a udržanie kontroly.

Procesné parametre, ktoré skutočne kontrolujú výsledky

Žíhanie: teplota a čas

Žíhanie sa riadi vzťahom medzi teplotou a časom: vyššia teplota môže znížiť požadované zotrvanie, ale tiež zvyšuje riziko rastu zŕn a povrchovej oxidácie, ak je kvalita atmosféry nízka. V prípade medi a mnohých zliatin medi bežne fungujú výrobné linky v širokom susedstve 450 až 650 °C v závislosti od zliatiny, cieľovej mäkkosti a rýchlosti linky. Správna nastavená hodnota by sa mala overiť pomocou testov tvrdosti a ohybu/sploštenia na vašom presnom výrobku.

Atmosféra: prevencia oxidácie

Kontrola oxidov je často skrytým obmedzovačom. Dokonca aj malé vniknutie kyslíka môže zmeniť zmáčanie cínu zo stabilného na nepravidelné. Praktická kontrola sa zameriava na integritu tesnenia, rýchlosti čistenia a monitorovanie kyslíka/rosného bodu. Keď je spájkovateľnosť kritická, považujte atmosféru za kľúčovú procesnú charakteristiku, nie za užitočnú.

Cínovanie: teplota kúpeľa, doba ponorenia, utieranie

Hrúbka pocínovania za tepla je primárne ovplyvnená teplotou roztaveného cínu (viskozita a drenáž), rýchlosťou linky (čas ponorenia) a mechanizmom stierania/veľkosti. Mnoho aplikácií riadených spájkovateľnosťou sa zameriava na pás hrúbky cínu, ako napr 2-10 μm , ale vhodná špecifikácia závisí od korózneho prostredia, spôsobu spájania a nákladových obmedzení.

Spracovaný príklad: čas zotrvania

Ak je efektívna vyhrievaná dĺžka 12 m a linka beží o 24 m/min , doba zotrvania pece je 30 s . Ak výsledky tvrdosti naznačujú nedostatočné žíhanie, môžete zvýšiť zotrvanie znížením rýchlosti alebo pridaním zahriatej dĺžky; samotné zvýšenie teploty môže zvýšiť oxidačné riziko a variabilitu.

Praktické štartovacie okienko pre rúrkový žíhací pocínovací stroj (overené pre vašu zliatinu a špecifikáciu) | Ovládacia položka | Typický štartovací rozsah | Čo to ovplyvňuje |

| Teplota žíhania | 450 až 650 °C (Cu/Cu-alloys) | Tvrdosť, ťažnosť, štruktúra zŕn |

| Doba zotrvania pece | 15 – 90 s (závisí od linky) | Úplnosť a jednotnosť žíhania |

| Kvalita atmosféry | Nízky O₂ / nízka vlhkosť (nepretržite monitorovať) | Oxidy, stabilita zmáčania cínu, zmena farby |

| Teplota cínového kúpeľa | ~240–320 °C (špecifické pre proces) | Drenáž náteru, povrchová úprava, miera stôp |

| Cieľ hrúbky povlaku | 2-10 μm (common solderability band) | Spájkovateľnosť, odolnosť proti korózii, cena |

Metriky kvality a ako ich spoľahlivo merať

Overenie žíhania

- Testovanie tvrdosti (trend podľa cievky/šarže; overte podľa vašej mechanickej špecifikácie)

- Testy sploštenia/ohybu (rýchla spätná väzba na tvárnosť a spevnenie)

- Rozmerové kontroly (zmeny OD/ID môžu naznačovať problémy s napätím alebo prehriatím)

Overenie cínovania

- Hrúbka povlaku (prierezová mikroskopia alebo kalibrovaný XRF/EDX tam, kde je to vhodné)

- Priľnavosť (test obalenia/ohybu na odhalenie odlupovania alebo krehkého intermetalického správania)

- Spájkovateľnosť (rovnováha zmáčania alebo praktické testy ponorením do spájky prispôsobené vášmu procesu spájania)

- Povrchová úprava (vizuálne štandardy pre matnosť, pruhy, jamky a zachytávanie nečistôt)

Pre vysokoobjemové linky je robustným prístupom riadenie pomocou in-line signálov (rýchlosť, teploty v zónach, hodnoty atmosféry, teplota kúpeľa) a overenie rutinným testovaním produktu. Operačný cieľ je schopnosť procesu (stabilná variácia) skôr než hasenie vyhovieť/zlyhať.

Bežné chyby, hlavné príčiny a nápravné opatrenia

Príznaky, ktoré môžete rýchlo roztriediť

- Zlé zvlhčenie / holé miesta: nedostatočné čistenie, tvorba oxidov, slabá aktivita taviva, nízka teplota kúpeľa

- Drsný povrch / zachytávanie nečistôt: kontaminácia kúpeľa, nedostatočné odstraňovanie nečistôt, nadmerné miešanie

- Nadmerná hrúbka/kvapkanie: stieranie je nesprávne nastavené, vaňa je príliš studená, rýchlosť príliš nízka vzhľadom na geometriu

- Odfarbenie po žíhaní: prenikanie kyslíka, slabé tesnenia, nedostatočná rýchlosť čistenia

- Mäkká, ale nestála tvrdosť: nerovnomerné teploty v zónach, nestabilná rýchlosť/napätie, variácia medzi cievkami

Logika nápravných opatrení

Opravte problémy v poradí pákového efektu: najprv čistenie a atmosféra, potom rovnomernosť teploty a času žíhania, potom tok/kúpeľ/utieranie. Ak zmeníte viacero premenných súčasne, môžete dočasne obnoviť výnos, ale stratíte stabilný recept. Disciplinovaným prístupom je zmeniť jeden parameter, zdokumentovať výsledok a uzamknúť nový štandard, ak sa schopnosť zlepší.

Údržba a spotrebný materiál, ktorý chráni dobu prevádzky

Oblasti zamerania preventívnej údržby

- Tesnenia pece a vstupné/výstupné závesy (malé netesnosti môžu spôsobiť veľkú variabilitu vlhnutia)

- Kalibrácia termočlánku a kontroly zónovej kontroly (zabrániť driftu a horúcim miestam)

- Manažment odpadu v cínovom kúpeli a rutina filtrácie/zberu (dokončenie a redukcia defektov)

- Harmonogram výmeny stieračov/matrice (stabilita hrúbky a vzhľad povrchu)

- Hnacie valčeky a snímače napätia (zabraňujú šmyku a poškodeniu geometrie)

Praktickým štandardom je zaobchádzať s odpadom a opotrebovaním stieraním ako s bežným spotrebným materiálom a sledovať ich pomocou dokumentácie založenej na šarži. Dôsledná údržba často prináša merateľné zníženie prepracovania, pretože Chyby cínovania sú často spôsobené skôr údržbou ako receptúrami .

Ako nastaviť veľkosť rúrkového žíhacieho pocínovacieho stroja pre vašu výkonnosť

Kapacita vodičov

- Cieľová rýchlosť linky na základe zotrvania v žíhaní (dĺžka zahriatia je tvrdým obmedzením)

- Rozsah veľkostí trubice/drôtu (rozsah OD/ID alebo AWG ovplyvňuje zahrievanie a stieranie)

- Cieľová hrúbka povlaku (hrubšie povlaky môžu znížiť maximálnu stabilnú rýchlosť)

- Frekvencia výmeny (súpravy nástrojov pre vodidlá/stierače/matrice; dopady na OEE)

Praktická metóda dimenzovania

Začnite s overenou dobou žíhania (z požiadaviek na tvrdosť/ohyb), potom vypočítajte maximálnu rýchlosť zo zahriatej dĺžky. Potom overte stabilitu pocínovania pri tejto rýchlosti, upravte podmienky stierania a kúpeľa. Nakoniec začleňte realistickú dobu prevádzkyschopnosti: ak zmeny a údržba znížia OEE na 70–85 %, zmerajte kapacitu podľa toho, a nie spoliehajte sa na rýchlosť podľa typového štítku.

Kontrolný zoznam uvedenia do prevádzky na rýchlejšie dosiahnutie stabilnej výroby

- Definujte akceptačné kritériá: okno tvrdosti, pás hrúbky cínu, priľnavosť, spájkovateľnosť, vizuálne štandardy a potreby sledovateľnosti.

- Kvalifikujte čistenie: overte, či sú pred žíhaním dôsledne odstránené oleje/zvyšky.

- Stabilizovať atmosféru: overiť tesnenia a monitorovanie; dokumentujte normálne prevádzkové hodnoty a limity alarmov.

- Zmapujte rovnomernosť pece: potvrďte, že nastavené hodnoty zóny vytvárajú konzistentný produkt pozdĺž prierezu a v priebehu času.

- Doladenie cínovania: nastavenie teploty kúpeľa a utieranie pre kontrolu hrúbky; zaviesť kadenciu odstraňovania trosiek.

- Uzamknite recept: zmrazte parametre, vytvorte proces kontroly zmien a vyškolte operátorov na triedenie defektov.

Program uvádzania do prevádzky, ktorý kladie dôraz na limity merania a riadenia, zvyčajne dosiahne stabilný výstup rýchlejšie ako program zameraný iba na vizuálny vzhľad. Operačným cieľom by malo byť opakovateľná metalurgia a opakovateľné správanie povlakov pri normálnych zmenách prichádzajúceho materiálu.

Bezpečnostné a environmentálne aspekty špecifické pre túto linku

Rúrková žíhacia pocínovacia linka kombinuje vysokoteplotné zóny, roztavený kov a chemické tavidlá. Technické kontroly a postupy by sa mali týkať rizík tepelného popálenia, odsávania výparov, manipulácie s chemikáliami a blokovania/označovania pohonov a ohrievačov.

- Manipulácia s roztaveným cínom: ochrana proti striekajúcej vode, strážený prístup a stabilná kontrola hladiny kúpeľa

- Chemické tavidlá: Skladovanie na základe SDS, disciplína dávkovania a riadenie oplachovania

- Atmosférické plyny: detekcia úniku a ventilácia; ak sa používa vodík, implementujte vhodnú konštrukciu pre nebezpečný priestor a blokovanie

- Odpadové toky: kontroly odpadovej vody a oplachovania zosúladené s miestnymi regulačnými požiadavkami

Z hľadiska manažmentu je najbezpečnejším a nákladovo najefektívnejším prístupom navrhnúť proces tak, aby bol bežná prevádzka sa nespolieha na zásah operátora v blízkosti horúcich zón a odchýlky spúšťajú riadené zastavenia namiesto manuálnej korekcie na stroji.

Kontaktuj nás