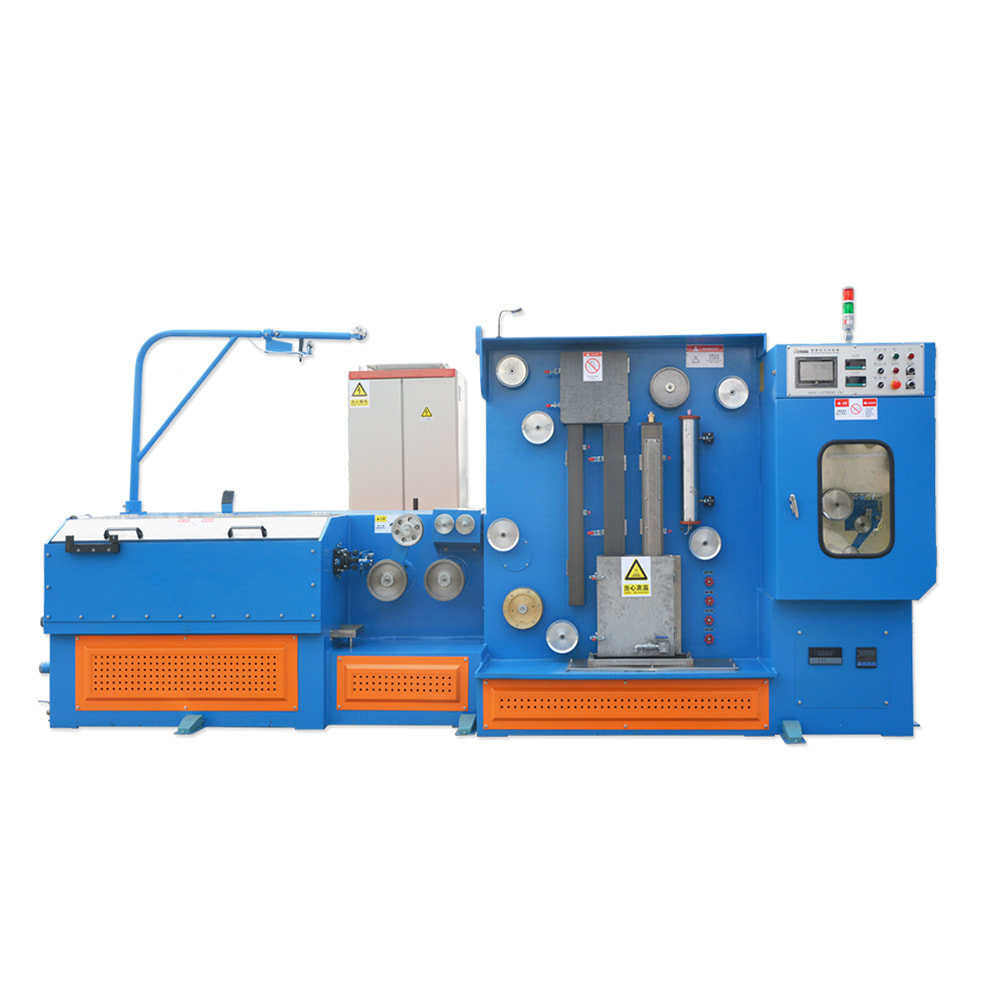

Vo svojom jadre systém automatickej korekcie využíva pokročilé senzory a algoritmy na monitorovanie napätia drôtu pri jeho ťahaní. Tieto senzory nepretržite zhromažďujú údaje o úrovniach napätia drôtu a poskytujú riadiacemu systému spätnú väzbu v reálnom čase. Ak sa napätie odchyľuje od vopred stanovenej hodnoty – či už v dôsledku kolísania vlastností materiálu alebo zmeny rýchlosti ťahania – systém automaticky upraví parametre tak, aby sa napätie vrátilo do optimálneho rozsahu. Táto dynamická úprava nie je len reaktívna; je proaktívny a zabezpečuje, že stroj funguje hladko bez potreby neustáleho manuálneho zásahu. Výsledkom je konzistentné napätie počas celého procesu ťahania, ktoré je nevyhnutné na výrobu drôtu, ktorý spĺňa prísne priemyselné normy.

Výhody udržiavania presného napätia vinutia prostredníctvom tohto automatizovaného systému sú značné. Po prvé, výrazne znižuje pravdepodobnosť defektov, ako sú zalomenia alebo nerovnomerné priemery, ktoré sa môžu vyskytnúť, ak nie je správne riadené napätie. Drôt s nekonzistentným napätím môže viesť k nákladným výrobným oneskoreniam a zvýšeniu miery odpadu. Automatický systém navyše zvyšuje celkovú efektivitu výrobnej linky. Zabezpečením hladkého priebehu procesu ťahania sa operátori môžu sústrediť na iné kritické aspekty výroby namiesto neustáleho sledovania úrovne napätia. To nielen šetrí čas, ale aj optimalizuje pracovné zdroje, čo vedie k vyššej produktivite a ziskovosti.

Ďalšou pozoruhodnou výhodou je zvýšená bezpečnosť, ktorá pochádza z automatizovaného riadenia napätia. Tradičné systémy sa často spoliehajú na manuálne úpravy, ktoré môžu byť nebezpečné, najmä pri vysokorýchlostných operáciách. So zavedeným systémom automatickej korekcie môžu operátori pracovať s väčším pokojom s vedomím, že systém aktívne monitoruje a upravuje napätie podľa potreby. Tým sa znižuje riziko nehôd súvisiacich so zlyhaním zariadenia alebo chybou obsluhy a vytvára sa bezpečnejšie pracovné prostredie.

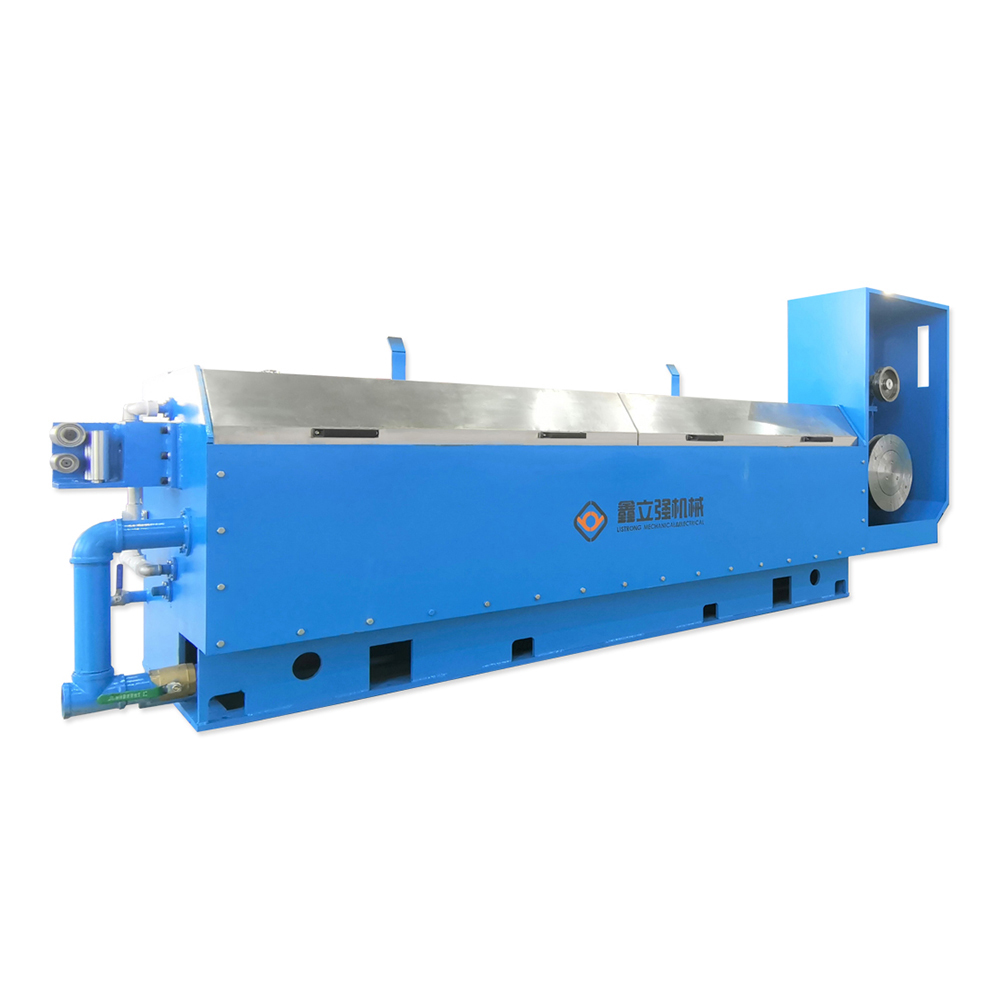

Systém automatickej korekcie je prelomový v oblasti stroje na ťahanie mosadzného drôtu . Zabezpečením optimálneho napätia navíjania prostredníctvom monitorovania a úprav v reálnom čase nielen zvyšuje kvalitu a konzistenciu vyrobeného drôtu, ale tiež zefektívňuje operácie, zvyšuje bezpečnosť a zvyšuje celkovú efektivitu. Keďže priemyselné odvetvia naďalej požadujú vyššiu kvalitu a efektívnejšie výrobné metódy, technológie ako táto budú nepochybne zohrávať kľúčovú úlohu pri formovaní budúcnosti výroby drôtu.

Kontaktuj nás